Gripdon, eller grippers som de ofta kallas till en robot, kan idag hantera allt från sköra medicinska instrument och färska livsmedel till tunga metallobjekt och avancerade komponenter med mikromillimeterprecision. Genom en kombination av avancerade sensorer, adaptiv styrning och materialval som silikon, polyuretan eller speciallegerade metaller, klarar moderna gripdon att greppa även det mest känsliga eller ojämna objekt utan att deformera eller skada det. Detta har möjliggjort en rad nya industriella och kommersiella applikationer som tidigare varit svåra eller omöjliga att automatisera.

Vad är gripdon för något till en robot?

Gripdon är i grund och botten en mekanisk, pneumatisk, hydraulisk eller elektrisk anordning som monteras på en arm eller manipulator till en robot, för att gripa, hålla och släppa objekt. Ungefär som en hand med fingrar! I robottekniska sammanhang är gripdon den del som fungerar som “handen” och som möjliggör fysisk interaktion mellan roboten och dess omgivning. De skiljer sig från andra verktyg genom att de är konstruerade för mångsidig hantering snarare än enbart bearbetning.

Det tekniska syftet med ett gripdon är att säkerställa en kontrollerad kraft och ytkontakt mot objektets geometri och material. Detta sker via käftar, fingrar, sugkoppar eller flexibla membran som styrs med noggrant beräknade rörelser. En gripper ska kunna anpassa sig till variationer i position, vikt, friktion och form utan att tappa eller skada det som hanteras.

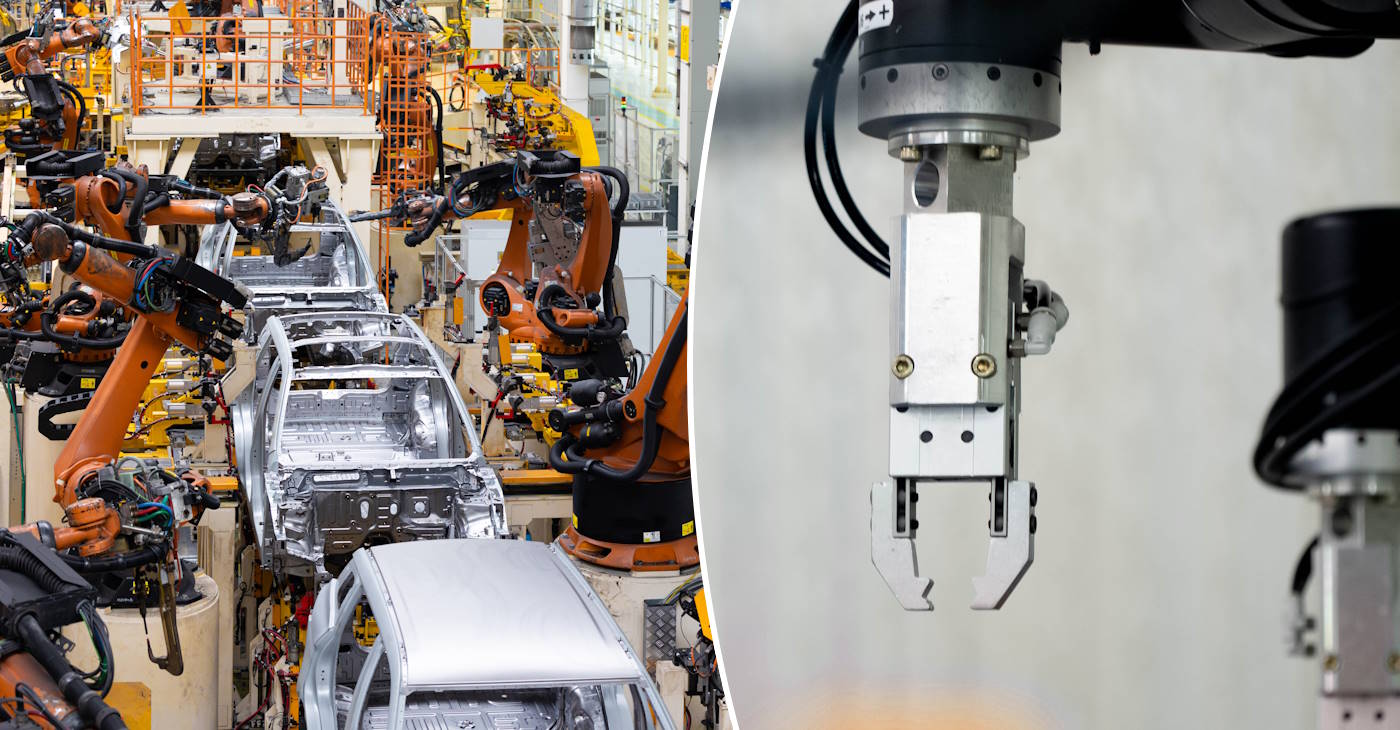

Gripdon är därför inte bara mekaniska verktyg utan ofta avancerade mekatroniska system där sensorer, kraftåterkoppling, styrlogik och ibland maskininlärning samverkar. Detta gör såklart dessa robothänder superviktiga i modern automation och industriell robotik, från fordonsindustrins produktionslinjer till farmaceutisk packning och elektronikmontering.

Grippers i olika varianter

Utvecklingen av gripdon har resulterat i en imponerande flora av konstruktioner, där varje typ är anpassad för särskilda uppgifter och krav. För att skapa en överblick kan man dela in dem i några huvudkategorier, även om hybridformer numera är vanliga:

Mekaniska gripdon

Dessa använder mekaniska käftar eller fingrar som öppnas och sluts för att hålla föremål. Käftarna drivs ofta av pneumatiska cylindrar eller elektriska servomotorer. Klassiska tvåfingersgripdon är vanliga i industriella montageapplikationer. Trefingersgripdon används där centrering eller stabilisering av runda objekt krävs.

Pneumatiska grippers

Här skapas kraften genom tryckluft, som ger hög hastighet och enkel styrning. Pneumatiska gripdon är kostnadseffektiva och kan byggas kompakta, men har ibland lägre precision jämfört med elektriska varianter.

Elektriska gripdon

Elektriska grippers använder servomotorer eller elektromekaniska aktuatorer för exakt positions- och kraftkontroll. De möjliggör mjuka rörelser, justerbar gripkraft och avancerad återkoppling, vilket gör dem populära för känsliga och variationsrika arbetsmoment.

Hydrauliska don

Hydraulik används främst när stora krafter krävs, exempelvis vid hantering av tunga gjutgods eller ståldetaljer. Hydrauliska gripdon är kraftfulla men mer komplexa att underhålla och integrera i miljöer med höga hygienkrav.

Adaptiva och mjuka gripdon

En snabbt växande kategori är de mjuka gripdonen, ofta tillverkade av elastomerer eller textila material. De kan anpassa formen efter objektet och fördela trycket jämnt över känsliga ytor. Mjuka grippers är särskilt viktiga inom livsmedelsindustrin och e-handelslogistik.

Gripdon finns överallt där en robot är, typ…

Användningsområdena för gripdon är i praktiken lika många som de industrier där en robot förekommer. Några exempel på vanliga tillämpningar är:

Plock och placering (pick-and-place)

Automatiserad hantering av detaljer från ett transportband till en förpackning eller bearbetningsstation. Här krävs ofta hög cykeltakt och repeterbarhet på under 0,1 mm.

Maskinbetjäning

Gripdon laddar och avlastar maskiner som CNC-fräsar, pressar eller formsprutor.

Montering

I elektronik- och bilindustri används grippers för att hålla komponenter under montering, ibland kombinerat med visionsystem för positionsjustering.

Förpackning och pallhantering

Gripdon packar produkter i kartonger eller staplar pallar för vidare transport.

Sortering och kvalitetskontroll

Genom att kombinera gripdon med sensorer kan defekta eller felorienterade delar sorteras bort.

Livsmedelshantering

Mjuka gripdon används för att plocka frukt, bakverk och andra ömtåliga produkter.

Gemensamt för samtliga tillämpningar är att gripdonet måste kunna anpassa kraft och rörelse så att både hastighet och säkerhet upprätthålls.

Andra liknande verktyg – vi tittar på dig sugkoppar!

Förutom klassiska gripdon finns en rad andra verktyg som kan liknas vid grippers i funktion, även om tekniken skiljer sig. Sugkoppar är ett av de vanligaste alternativen.

Så kallade vakuumgripdon består av en eller flera sugkoppar som med hjälp av vakuumpumpar eller ejektorer skapar undertryck mot objektets yta. Vakuumgripdon har fördelen att de kan hantera släta ytor – exempelvis glas, plåt eller plastfilm – utan mekaniska käftar. De är också mycket snabba att positionera och frigöra.

Vi har även en del udda grippers som kan vara värda att nämna:

Magnetgripdon

Använder elektromagneter eller permanenta magneter för att lyfta ferromagnetiska objekt.

Adhesiva gripdon

Inspirerade av geckoödlor, utnyttjar mikroskopiska strukturer eller specialmaterial för att skapa vidhäftning mot ytan utan vakuum eller mekaniskt tryck.

Kraft-/momentverktyg

Dessa kombinerar gripförmåga med möjlighet att skruva, pressa eller bearbeta objektet direkt.

I praktiken kombineras ofta olika tekniker, till exempel sugkoppar med stabiliserande fingrar, för att uppnå hög tillförlitlighet i komplexa arbetsmoment.

Industrirobotar har förändrat industrin drastiskt

Gripdon har varit en avgörande del av den industriella revolutionen inom automation. Före deras utveckling var det i praktiken omöjligt att automatisera hantering av varierade produkter i större skala.

Under 1970- och 1980-talen möjliggjorde mekaniska och pneumatiska grippers massproduktion av fordonskomponenter med enhetlig kvalitet. På 1990-talet introducerades elektriska gripdon som erbjöd både styrbar kraft och precision. I takt med att sensortekniken förbättrats har gripdonen blivit alltmer intelligenta – de känner nu själva av när de nuddar ett föremål, mäter dess vikt, identifierar dess form och anpassar greppet dynamiskt.

Detta har lett till dramatiskt höjd produktivitet. I en modern bilfabrik arbetar hundratals industrirobotar parallellt, ofta med olika typer av gripdon, som hanterar tusentals komponenter per timme. Även i små och medelstora företag har standardiserade grippers möjliggjort automatisering av serier som tidigare var för dyra att rationalisera.

För arbetsmiljön har gripdon inneburit minskad risk för belastningsskador och olyckor, eftersom tunga eller repetitiva arbetsmoment kan automatiseras. Samtidigt har nya yrkesroller vuxit fram inom programmering, driftsättning och underhåll av dessa system.

Mekaniska gripdon har många år på nacken!

De första koncepten för mekaniska gripdon går tillbaka till 1940- och 1950-talen, då man började experimentera med robotik i laboratoriemiljö. George Devol och Joseph Engelberger utvecklade den första industriroboten, Unimate, i slutet av 1950-talet. Unimate använde ett enkelt mekaniskt gripdon för att flytta heta metallbitar på General Motors fabrik.

På 1960-talet började pneumatiska gripdon utvecklas i större skala i Europa och USA. Flera specialiserade tillverkare etablerades då för att producera standardiserade käftgripdon. Under 1980-talet kom de första elektriskt styrda varianterna. Samtidigt började Japan, genom företag som FANUC och Yaskawa, ta ledartröjan i utvecklingen av robotar med hög precision och integrerade gripdon.

Mjuka gripdon, baserade på flexibla material och adaptiv geometri, är ett betydligt senare tillskott. De började på allvar utvecklas först på 2000-talet, ofta inom forskningsprojekt med fokus på biomimetik – alltså att efterlikna naturens principer.

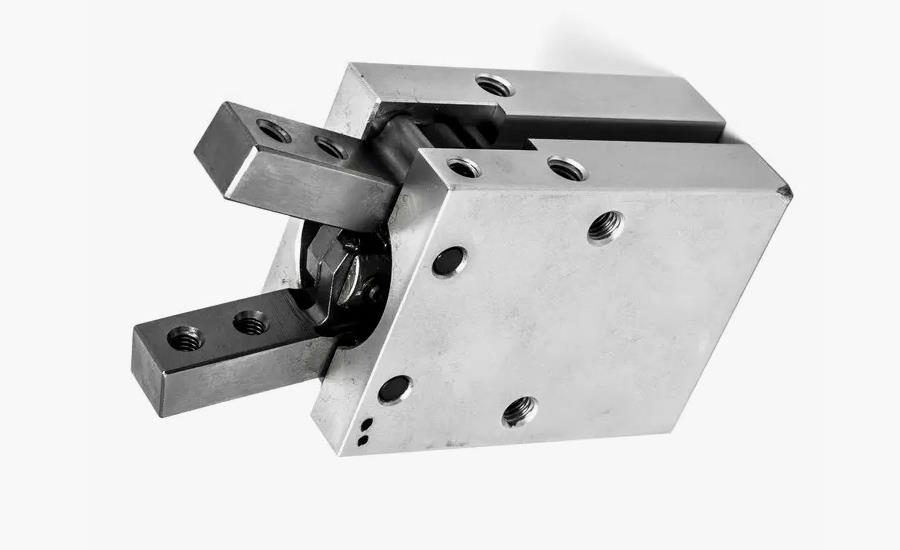

Ett utav de mest kända märkena inom mekaniska gripdon är idag MHC, här erbjuds redigt bra kvalitet och anpassningsförmåga efter aktuellt område. Hos Göhlins finner du just detta, dvs. ett brett utbud av gripper från MHC. På bilden nedan har vi exempelvis ett vinkelöppnande gripdon med två så kallade fingrar, som har extremt fin precision! Som du även ser, så anpassas klämytan med valfritt material däremellan!

Morgondagen är ren och skär sc-fi!

Framtiden för gripdon är nära sammanlänkad med utvecklingen inom maskininlärning, sensorteknik och nya material. Några av de trender som förväntas forma de kommande decennierna är:

AI och självkonfiguration

Gripdon som själva lär sig optimala greppmönster genom att analysera stora datamängder. Maskininlärning möjliggör mer robust hantering av varierande objekt.

Taktile sensorer med hög upplösning

Nya typer av känselsensorer ger gripdon en förmåga att “känna” struktur, temperatur och friktion i realtid. Detta förbättrar greppsäkerheten på känsliga ytor.

3D-printade gripdon

Additiv tillverkning möjliggör skräddarsydda geometrier, vilket i sin tur skapar gripdon optimerade för enskilda produkter eller korta produktionsserier.

Mjukrobotik

Influerade av mjukrobotikforskning utvecklas gripdon som kan deformeras kraftigt utan att förlora funktion eller skada objektet.

Energioptimering och hållbarhet

Framtidens gripdon förväntas bli energieffektivare, både genom förbättrad mekanik och smartare styrsystem.

Den långsiktiga visionen är gripdon som kombinerar den mänskliga handens känslighet med industriell robusthet – en förutsättning för nästa nivå av flexibel automation.

Vi summerar

Gripdon, eller grippers, utgör alltså en fundamental del av en robot och därmed industriell automation. Från de första mekaniska käftarna i 1960-talets bilfabriker till dagens avancerade mjuka gripdon har utvecklingen varit snabb och banbrytande. Genom teknisk innovation – från pneumatiska och hydrauliska lösningar till elektriska servos och AI-styrd adaptiv styrning – har gripdon gjort det möjligt att automatisera allt fler arbetsmoment.

Idag kan gripdon hantera de mest sköra produkter utan att skada dem, samtidigt som de klarar av att greppa massiva metalldetaljer med tonvikt på hastighet, säkerhet och repeterbarhet.

I framtiden väntar ännu fler förbättringar, inte minst genom maskininlärning, smarta sensorer och nya material. Oavsett om det handlar om att plocka elektronikkomponenter, packa pallar med varor eller montera fordonsdelar, är gripdonen navet i robotens förmåga att interagera med världen – en utveckling som både effektiviserar produktionen och bidrar till säkrare arbetsmiljöer.